在工业测试与科研实验领域,试验台铁地板的性能一致性与技术前瞻性,直接影响测试数据的可靠性与行业技术迭代速度。当前,标准化建设已成为规范铁地板生产、保障应用精度的核心抓手,而随着智能制造与科研精细化趋势,其未来发展也将朝着更智能、更绿色、更适配复杂场景的方向迈进。本文将系统解析试验台铁地板的标准化体系,展望其未来发展路径,为行业实践提供参考。

一、试验台铁地板的标准化体系:规范核心,保障精度

行业标准框架:统一技术基准

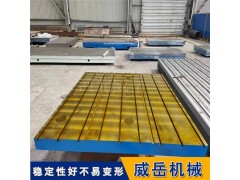

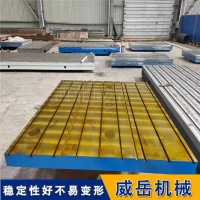

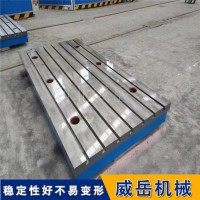

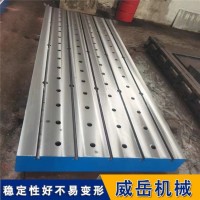

目前,试验台铁地板遵循标准与行业规范,形成完善的标准化体系。基础性能参照《GB/T22095-2023铸铁平台》,明确平面度、水平度等核心指标分级:00级平台平面度误差≤0.01mm/m,0级≤0.02mm/m,1级≤0.04mm/m,覆盖从科研超测试到工业常规检测的需求;材料标准依据《GB/T9439-2010灰铸铁件》,规定HT250-300为主流材质,要求保材料强度(抗拉强度≥300MPa)与稳定性;加工工艺则需符合《T7974-2010铸铁平板》,明确时效处理(人工时效温度550-600℃,保温时间≥4h)、磨削精度(表面粗糙度Ra≤1.6μm)等关键工序要求,避免工艺差异导致的性能偏差。

二、试验台铁地板的未来发展:技术迭代,场景拓展

1.智能化升级:动态监测与自适应调节

未来铁地板将合传感与控制技术,实现“主动精度保障”。通过在内部预埋温度、振动、应力传感器(采样频率1000Hz),实时采集运行数据,搭配AI算法分析精度变化趋势,当平面度误差超阈值(如0.005mm/m)时,自动启动可调垫铁微调;针对环境振动波动,可联动电磁减震器,1秒内调整阻尼参数,将振动幅值控制在0.005g以内。同时,结合数字孪生技术,构建铁地板虚拟模型,模拟不同负载、温度下的性能表现,为测试方案优化提供预判,大幅减少实体测试成本。

2.绿色化发展:材料与工艺革新

环保与节能将成为技术发展重。材料方面,研发低合金强度铸铁,添加0.5%-1%的合金元素(如废钢回收提炼的铬、钼),在保持性能不变的前提下,降低原生金属消耗30%;工艺方面,推广低温时效(450℃保温6h)替代高温时效,减少能耗25%,同时采用干磨削技术(搭配陶瓷砂轮),避免污染,实现“零排放”加工。此外,模块化设计将提升铁地板复用率,单块模块可适配不同测试平台拼接,减少设备闲置与浪费,符合工业绿色低碳趋势。

试验台铁地板的标准化为行业提供了统一技术基准,保障了测试精度的一致性;而未来的智能化、绿色化与场景化创新,将进一步拓展其应用边界,赋能更高精度、更复杂场景的测试需求。在工业高质量发展与科研技术突破的双重驱动下,标准化与技术迭代将形成协同效应,让铁地板从“被动承载基准”升级为“主动保障核心”,成为支撑制造与前沿科研的关键基础设施。

威岳机械谢女士15350773479

标题:转向架测试专用重载试验台铁地板 抗循环负载不变形不开裂网址:https://www.zencong.com/sell/show-109912.html